晶圆切割(划片)是芯片制造工艺流程中后道工序。将做好芯片的整片晶圆按芯片大小分割成单一的芯片(晶粒)。

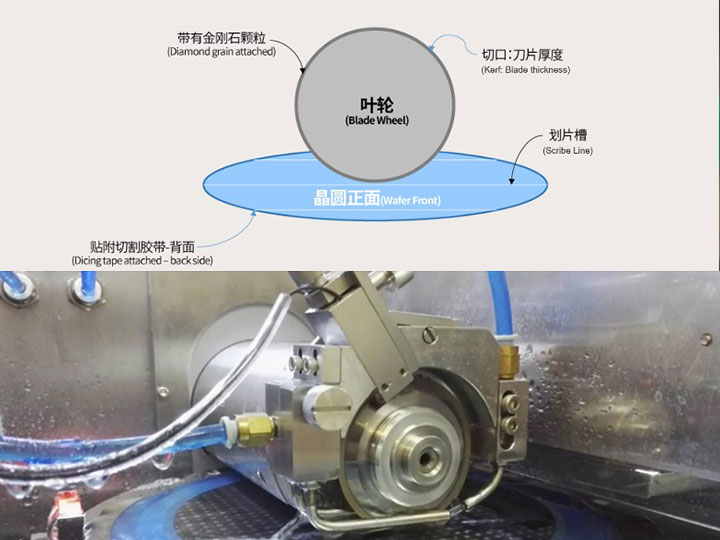

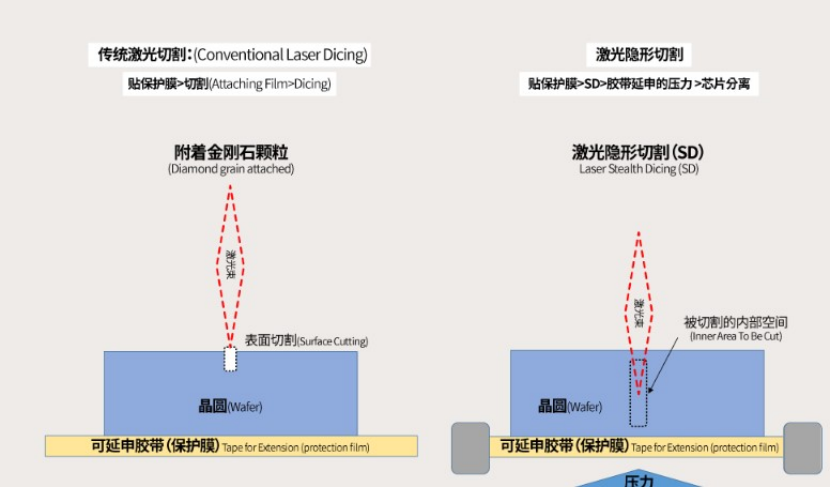

早期钻石锯片(砂轮)切割方法是较为常见的晶圆切割方法,切穿晶圆,刀片根据产品选择,有钢刀、树脂刀等等。由于机械应力的存在,切割槽的背面容易出现崩刃,裂纹,崩边大,层状剥离等缺陷。严重影响良品率,降低了产能效益,增加生产成本。

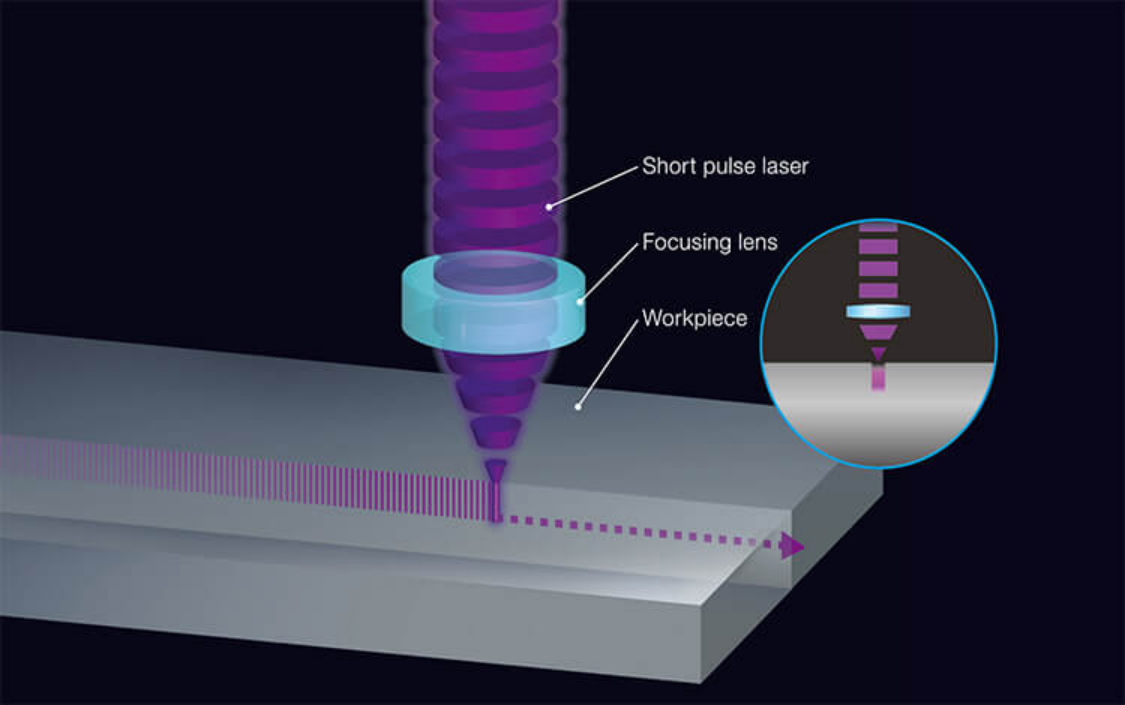

激光划片

激光划片是指将激光能量于极短的时间内集中在微小区域,使固体升华、蒸发的全切割加工,开槽加工方式,属于激光烧蚀加工技术。激光划片属于非接触式加工,不会产生崩刃、刀具磨损和水污染,热影响和夹渣是不可忽视的问题。通过冷加工355nm紫外激光或超快激光,在非常高的加工要求规则下,仍具有一定的热效应。同时激光聚焦无法精确控制到刀具的深度,晶圆完全切穿时,蓝膜往往会被破坏,影响后续的晶体膨胀过程。

激光划片跟晶圆厚度有密切关系,厚度越厚,划片速度越慢,吞吐量就越低。

激光烧蚀划片适用于:

异形工件的切割加工比较脆的材料的加工,比如砷化GaAs化合物半导体材料超薄硅片的划片,避免传统刀片划片进给速度引发的破片风险;

激光烧蚀划片的缺点:

激光烧蚀在表面会产生碎屑,需要额外的湿法清洗工序,有切割道,相对而言生产效率较低。

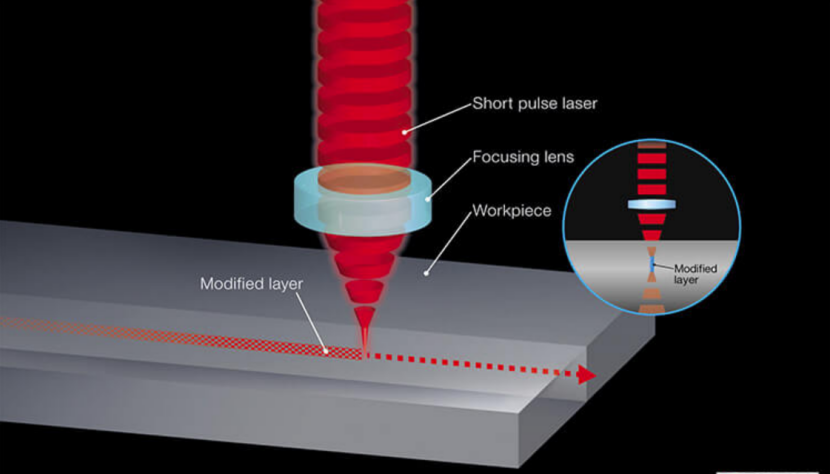

隐形切割

激光隐形切割通过将脉冲激光的单个脉冲通过光学整形,让其透过材料表面在材料内部聚焦,在焦点区域能量密度较高,形成多光子吸收非线性吸收效应,使得材料改性形成裂纹。每一个激光脉冲等距作用,形成等距的损伤即可在材料内部形成一个改质层。在改质层位置材料的分子键被破坏,材料的连接变的脆弱而易于分开。切割完成后通过拉伸承载膜的方式,将产品充分分开,并使得芯片与芯片之间产生间隙。

隐形切割的优点:

由于工件内部改质,因此可以抑制加工屑的产生;适用于抗污垢性能差的工件;

适用于抗负荷能力差的工件(MEMS等),且采用干式加工工艺,无需清洗;

可以减小切割道宽度,因此有助于减小芯片间隔,适用于窄划道工件;

激光划片与激光隐形切割原理对比:

目前激光在半导体晶圆上的应用较多,追求精密加工工艺的同时,也在拓展应用覆盖面。